"On a trouvé le même composant à 20% moins cher." Sur le papier, c'est tentant. Dans les faits, j'ai vu tellement d'achats "économiques" devenir des gouffres financiers que j'ai appris à me méfier des prix qui semblent trop beaux.

"On a trouvé le même composant à 20% moins cher."

Sur le papier, c'est tentant. Dans les faits, j'ai vu tellement d'achats "économiques" devenir des gouffres financiers que j'ai appris à me méfier des prix qui semblent trop beaux.

Le problème ? On regarde le prix unitaire. On devrait regarder le TCO (Total Cost of Ownership) – le coût total de possession.

Laissez-moi vous montrer où se cachent les coûts que personne ne compte au moment de signer.

Commençons par une définition claire.

Le prix, c'est ce que vous payez au fournisseur.

Le TCO, c'est ce que votre entreprise paye réellement : vous + vos équipes + votre trésorerie bloquée + vos risques.

L'Institute for Supply Management le dit autrement : le TCO examine chaque euro du cycle de vie complet – de l'achat à la logistique, de l'exploitation au support, jusqu'à la fin de vie. Et il relie ces choix à des impacts concrets : throughput, niveaux de stock, stratégie de transport.

En clair : le TCO quantifie toutes les dépenses sur la chaîne, bien au-delà du seul prix d'achat.

Et c'est là que ça devient intéressant. Plus votre pièce est technique, plus votre chaîne de valeur est sensible (qualité, itérations, délais), plus le TCO peut diverger violemment du prix facial.

Voici le schéma mental que j'utilise pour expliquer le TCO :

Du prix vers la réalité :

Prix facial → Logistique & délais (transport, douane, transit) → Stock & cash immobilisé → Non-qualité (ce qu'on appelle le COPQ) → Modifications / itérations du bureau d'études → Risque & variabilité

L'équation simple :

Si votre fournisseur est loin : lead time ↑ → stock ↑ → cash bloqué ↑ → risque ↑ → coût de correction ↑

C'est mathématique.

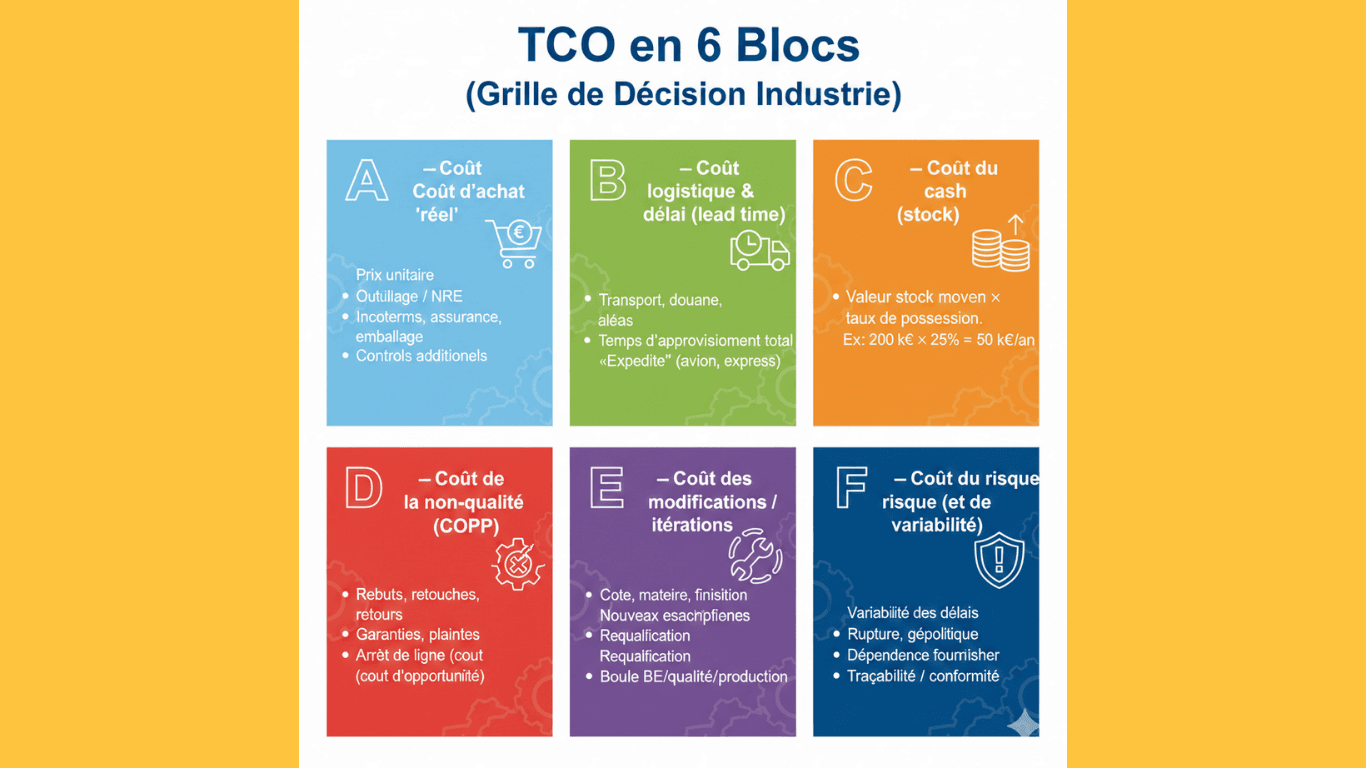

Pour comparer deux fournisseurs, je structure l'analyse en 6 blocs. Pas besoin d'usine à gaz, juste de la rigueur.

Ce n'est pas juste le prix unitaire. Il faut ajouter :

NRE / outillage

Incoterms, assurance, emballage spécifique

Contrôles additionnels imposés (avant expédition, à réception)

Transport, douane, transit, variabilité

Expéditions urgentes (avion/express) quand ça dérape

Spoiler : ça dérape toujours au moins une fois.

Attention, c'est ici que beaucoup se font avoir.

Le stockage n'est pas gratuit. Les coûts de possession (inventory carrying/holding costs) tournent généralement autour de 20% à 30% de la valeur du stock selon les secteurs.

Formule simple :

Coût annuel du stock = Valeur stock moyen × taux de possession

Exemple concret :

Fournisseur local : lead time 2 semaines → vous stockez 2 semaines

Import : lead time 12 semaines → vous stockez 12 semaines

Même si le prix baisse de 20%, votre stock moyen est multiplié par 6. Résultat ? Une bonne partie de l'économie part dans les coûts de trésorerie, d'entreposage, d'obsolescence et de gestion.

L'ASQ (American Society for Quality) définit le COPQ comme les coûts liés à la mauvaise qualité, avec deux grandes catégories :

Internal failure costs : défauts détectés avant livraison

External failure costs : défauts détectés après livraison

En industrie, c'est le poste qui explose quand la non-conformité est détectée tard : conteneur déjà reçu, lots planifiés, rupture d'approvisionnement, tri, rework, retards clients...

Croyez-moi, une seule non-conformité sur un conteneur peut effacer 6 mois d'économies sur le prix.

C'est le poste le plus sous-estimé sur les pièces techniques :

Itérations du bureau d'études

Ajustements, nouveaux échantillons

Revalidation qualité

Replanification et expediting

Plus la distance est grande, plus le cycle "correction → requalification" s'allonge. Et ça coûte du temps (équipes internes) et de l'argent (délais, ruptures potentielles).

Variabilité du lead time (votre planning devient instable)

Dépendance fournisseur (mono-source lointaine)

Risques géopolitiques / douaniers / réglementaires

Traçabilité et documentation

Ce sont des coûts difficiles à quantifier, mais bien réels.

Situation :

Fournisseur local : lead time 2 semaines → couverture de 2 semaines

Import : lead time 12 semaines → couverture de 12 semaines

Même avec un prix 20% plus bas, le stock moyen grimpe fortement. Avec un coût de possession à 25%, vous perdez une bonne partie de l'économie.

Sur un moule ou une pièce de précision : une correction de cote, un ajustement de matière, une finition...

Localement : itération courte, vous testez rapidement.

À distance : délais d'envoi, échantillons, revalidations, coordination par email avec décalage horaire.

Résultat : ce n'est plus un "prix", c'est un coût de cycle (temps + ressources + risque de rupture).

Le COPQ, c'est la vraie vie : tri, retouche, rebut, arrêt de ligne, retards clients, réclamations, perte de confiance.

J'ai vu des cas où le coût d'une seule non-conformité dépassait le montant total des économies réalisées sur l'année.

Le TCO n'est pas toujours l'arbitre. Parfois, le prix bas est vraiment intéressant.

Mais le TCO devient critique quand au moins un de ces éléments est vrai :

✓ La pièce est critique (rupture = arrêt de production / OTIF en danger) ✓ Il y a des itérations probables (développement, industrialisation, optimisation) ✓ La qualité est sensible (tolérances, conformité documentaire, variabilité) ✓ Le lead time est long et vous force à stocker

Dans ces cas, le "prix bas" masque souvent un "coût élevé".

La Reshoring Initiative (organisme américain qui suit les relocalisations industrielles) souligne un point intéressant : beaucoup d'entreprises décident "au prix" et se trompent sur le coût réel de l'offshoring d'environ 20% à 30%.

C'est pourquoi ils ont créé un TCO Estimator qui intègre les overhead, l'impact sur le bilan et les risques.

Le message ? On sous-estime systématiquement les coûts cachés.

Le TCO ne sert pas à "prouver que l'import est mauvais".

Il sert à décider proprement.

Si votre composant est critique, sensible, ou sujet à itérations, le prix facial n'est rarement le bon arbitre. Le bon arbitre, c'est le coût total : cash, qualité, délai, ressources internes et risques.

Avant de signer un contrat parce que "c'est 20% moins cher", posez-vous ces questions :

Combien de stock en plus vais-je devoir porter ?

Que se passe-t-il si on détecte un défaut qualité ?

Combien de temps pour une modification technique ?

Quel risque si ce fournisseur me lâche ?

Parce qu'au final, ce n'est pas le prix qui compte. C'est ce que ça vous coûte vraiment.

C'est quoi le TCO exactement ? Le TCO (Total Cost of Ownership) mesure le coût total d'un achat sur son cycle de vie, en intégrant logistique, stock, qualité, ressources internes et risques – pas juste le prix.

Pourquoi le prix unitaire ne suffit pas ? Parce qu'un achat impacte le cash (stock), la qualité (COPQ), le planning (lead time) et le risque. Ces coûts peuvent dépasser l'économie sur le prix.

C'est quoi le COPQ ? Le coût de la non-qualité. Il inclut les défauts détectés avant livraison (internal failure) et après livraison (external failure).

Combien coûte le stock, concrètement ? Les coûts de possession (carrying costs) représentent souvent 20% à 30% de la valeur du stock.

Comment calculer le TCO sans complexité ? Comparez 6 blocs : achat, logistique, stock, non-qualité, modifications, risques. Commencez avec des hypothèses simples puis affinez avec vos données réelles.

Vous êtes devenu responsable parce que vous étiez bon sur le terrain. Vous connaissiez les process, vous saviez résoudre les problèmes, vous faisiez avancer les choses. Et maintenant ? Vous passez vos journées à éteindre des feux.

Spoiler : ce n'est probablement pas celui que vous suivez actuellement. Après des années à accompagner des responsables production, j'ai remarqué une constante : on se noie dans les chiffres internes (TRS, cadences, rendements) pendant que les clients, eux, attendent toujours leurs commandes.

Le Cycle Time mesure le temps pour produire 1 unité. Brut : le temps réel vécu au poste (VA + pertes). Net : seulement la valeur ajoutée (transformation). On mesure le Brut pour rendre visibles les gaspillages et on vise le Net pour améliorer tranquillement, étape par étape.