Le TRS mesure la performance d’une machine (disponibilité, performance, qualité). Mais il oublie les pauses, nettoyages, formations… que le TRG intègre pour une vision globale du site. 👉 Le TRS montre où on perd, le TRG montre combien.

Le Taux de Rendement Synthétique (TRS) mesure la performance réelle d’une machine par rapport à son potentiel théorique.

Il repose sur 3 composantes principales :

Disponibilité (temps de fonctionnement vs temps requis)

Performance (cadence réelle vs cadence nominale)

Qualité (produits bons vs produits produits)

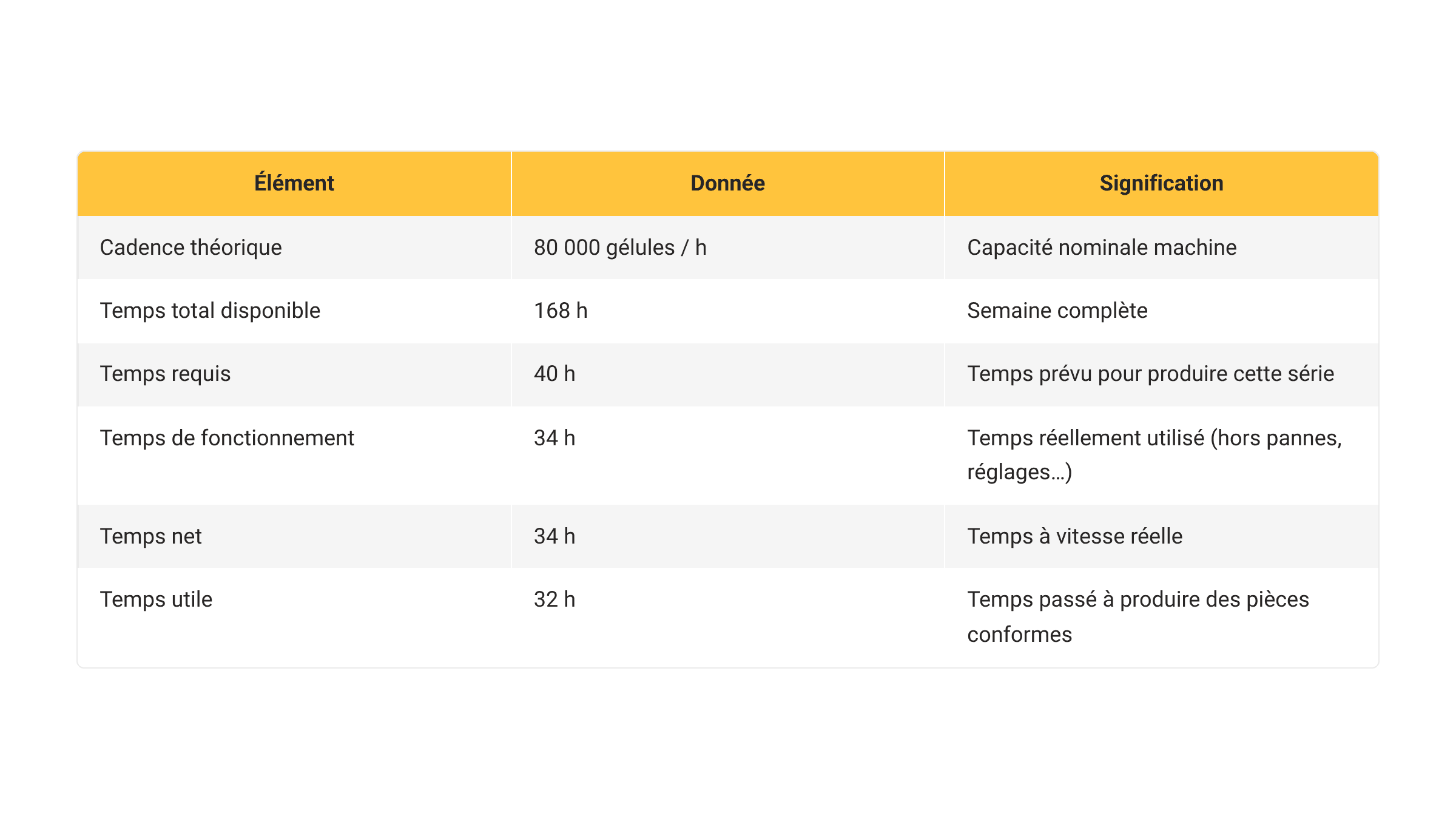

Prenons un exemple issu de ton tableau 👇

#image1467

D’après le tableau :

Disponibilité = 34 h / 40 h = 85 %

Performance = (2720000 / (80000 × 34)) = 100 % (vitesse nominale respectée)

Qualité = 2560000 / 2720000 = 94 %

👉 TRS = 0,85 × 1 × 0,94 = 80 %

💡 Ce que ça veut dire :

Sur 100 % du temps prévu pour produire, seulement 80 % a été réellement productif et conforme.

Le TRS ne prend que le temps de production non planifié.

Mais dans la réalité, une usine ne tourne pas 24/7 sans interruptions.

➡️ Et c’est là que le TRG (Taux de Rendement Global) devient utile.

Exemples concrets tirés du tableau :

Pauses : 30 heures

Nettoyage, sous-charge, essais, formation… → exclus du TRS, inclus dans le TRG.

En intégrant ces temps, on mesure la performance globale du site, pas seulement de la machine.

💬 En clair :

Le TRS dit “ce que fait la machine”.

Le TRG dit “ce que fait l'atelier”.

Beaucoup de pannes, changements longs, manque de pièces ou d’opérateurs.

👉 Solution : analyse des arrêts (Pareto, cause racine, redéfinition des tâches internes/externe).

La machine tourne, mais plus lentement que prévu.

👉 Solution : vérifier la cadence nominale, les micro-arrêts, les pertes de vitesse, les interventions inutiles.

Trop de rebuts, reprises fréquentes, dérives de process.

👉 Solution : observation terrain, check des paramètres de réglage, implication du service qualité.

#image1468

C’est bien de savoir que leTRS est à 80 %. Mais la vraie question, c’est pourquoi pas 90 % ?

Et c’est là que beaucoup s’arrêtent trop tôt :

Les données sont dans Excel, mais personne ne les analyse.

Les feuilles papier s’accumulent sans suivi.

Les opérateurs déclarent sans retour.

👉 Ce qu’il faut, c’est un outil simple qui transforme les chiffres en actions claires :

Identifier les pertes,

Les catégoriser,

Et surtout : agir dessus.

Le TRS est un super indicateur à condition qu’il serve à déclencher des améliorations.

➡️ Le TRS montre les pertes de façon plus précise.

➡️ Le TRG montre l’ampleur globale.

Spoiler : ce n'est probablement pas celui que vous suivez actuellement. Après des années à accompagner des responsables production, j'ai remarqué une constante : on se noie dans les chiffres internes (TRS, cadences, rendements) pendant que les clients, eux, attendent toujours leurs commandes.

Vous êtes devenu responsable parce que vous étiez bon sur le terrain. Vous connaissiez les process, vous saviez résoudre les problèmes, vous faisiez avancer les choses. Et maintenant ? Vous passez vos journées à éteindre des feux.

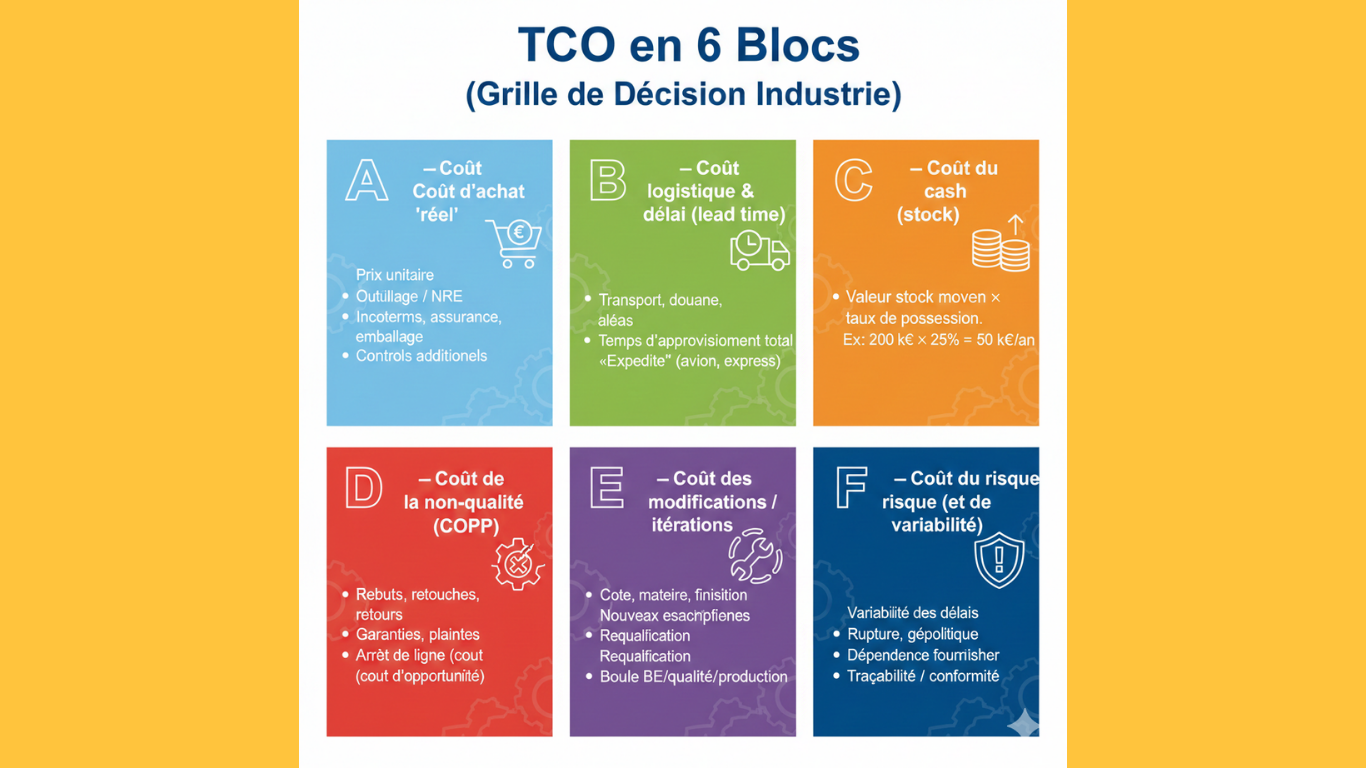

"On a trouvé le même composant à 20% moins cher." Sur le papier, c'est tentant. Dans les faits, j'ai vu tellement d'achats "économiques" devenir des gouffres financiers que j'ai appris à me méfier des prix qui semblent trop beaux.